2021-09-06

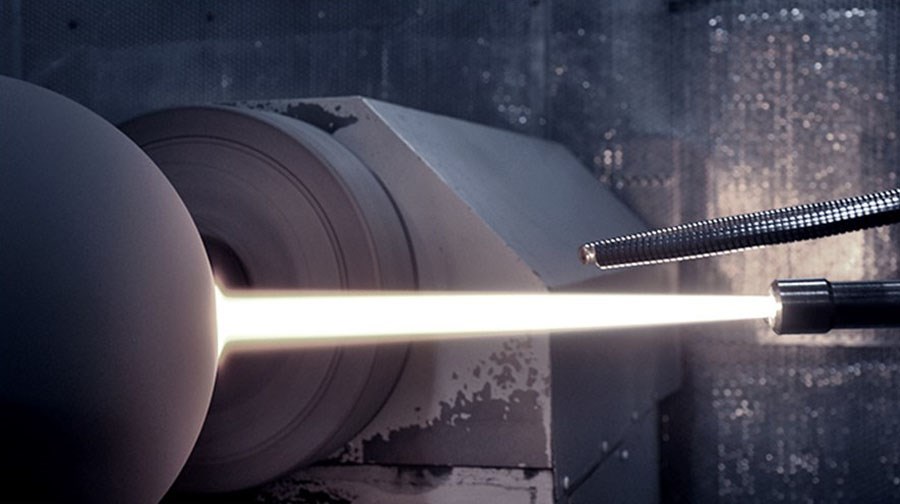

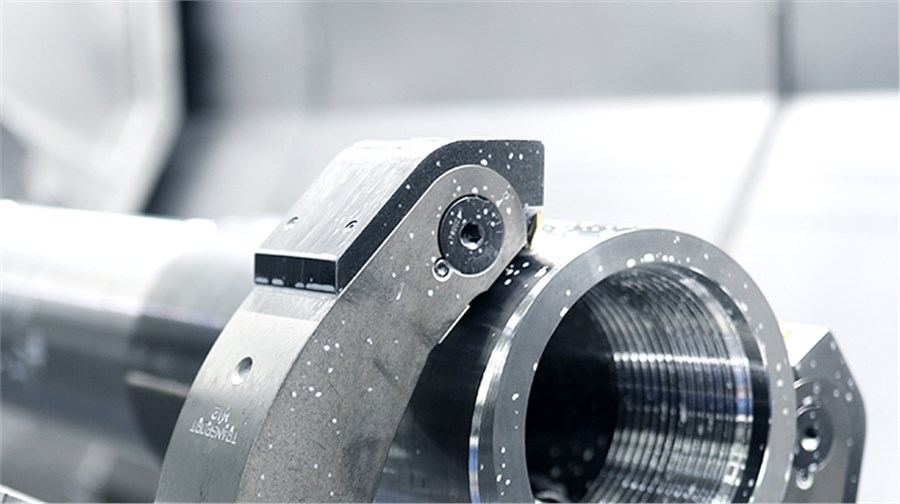

硬質合金是由難熔金屬的硬質化合物和粘結金屬通過粉末冶金工藝制成的一種合金材料,具有高硬度、耐磨、強度和韌性較好的性能。因為其獨特性能,經常被用來制作鑿巖工具、采掘工具、鉆探工具、測量工具等等。在石油天然氣、化工、工程機械、流體控制等領域應用非常廣泛。硬質合金是通過粉末冶金的工藝壓制而成的材料,今天,西迪小編就給大家介紹下在壓制過程中,我們會經常遇到的幾大問題,并簡單分析下原因。

硬質合金是由難熔金屬的硬質化合物和粘結金屬通過粉末冶金工藝制成的一種合金材料,具有高硬度、耐磨、強度和韌性較好的性能。因為其獨特性能,經常被用來制作鑿巖工具、采掘工具、鉆探工具、測量工具等等。在石油天然氣、化工、工程機械、流體控制等領域應用非常廣泛。硬質合金是通過粉末冶金的工藝壓制而成的材料,今天,西迪小編就給大家介紹下在壓制過程中,我們會經常遇到的幾大問題,并簡單分析下原因。

1、在硬質合金壓制過程中比較常見的壓制廢品是出現分層

沿壓塊的棱出現,與受壓面呈一定角度,形成整齊的分界面叫做分層。大多數的分層都是從棱角上開始的,向壓坯內延伸。造成壓塊分層的原因是壓塊中彈性內應力或彈性張力。比如,混合料的鈷含量比較低,碳化物硬度高,粉末或料粒越細,成型劑太少或者分布不均勻,混合料過濕或者過干,壓制壓力過大,單重過大,壓塊形狀復雜,模具光潔度太差,臺面不平,都有可能造成分層。

所以,提高壓塊的強度,減少壓塊內應力和彈性后嘯是解決分層的有效方法。

2、在硬質合金壓制過程中也會出現未壓好(顯顆粒)現象

由于壓坯的孔洞尺寸太大,在燒結過程中不能完全消失,使得燒結體內殘留較多的特殊孔洞現象。料粒太硬,料粒過粗,物料松裝太大;松裝料粒在模腔中分布不均勻,單重偏低。都可能造成未壓好。

3、再有一個硬質合金壓制常見的壓制廢品現象就是裂紋

壓塊中出現不規則局部斷裂的現象叫裂紋。由于壓塊內部的拉伸應力大于壓塊的抗張強度。壓塊內部拉伸應力來自于彈性內應力。影響分層的因素同樣也影響裂紋。可以采取以下措施減少裂紋的產生:延長保壓時間或多次加壓,減少壓力,單重,改善模具設計和適當增加模具厚度,加快脫模速度,增加成型劑,提高物料松裝密度等。

硬質合金整個生產過程非常關鍵,西迪技術股份有限公司專業從事硬質合金生產15年,有任何關于硬質合金生產的問題,歡迎關注西迪官網。