2021-03-01

來源: 原創

瀏覽量:6035

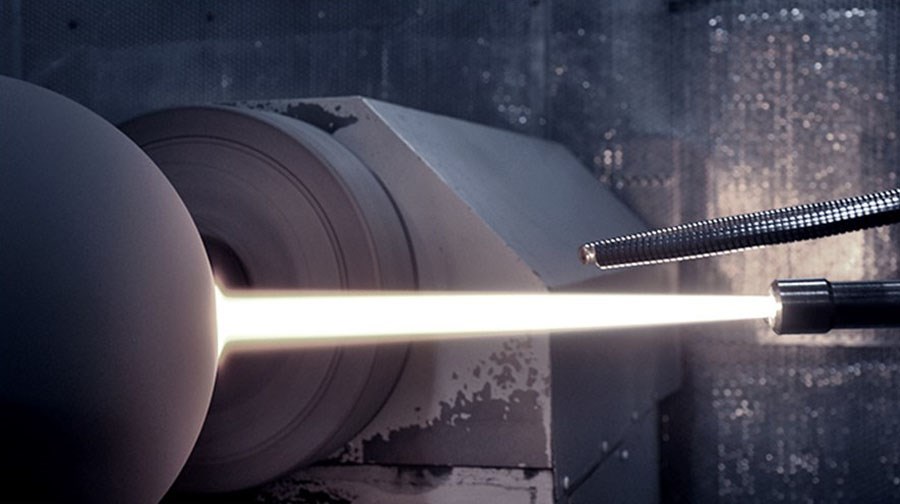

深孔加工是在封閉或半封閉環境下切削金屬的

一種機械加工方式,最初應用千槍管、炮管等軍用裝備的制造,之后迅速被擴展到航空航天、汽車制造、模具制造、石油鉆采設備等領域。

深孔加工是在封閉或半封閉環境下切削金屬的

一種機械加工方式,最初應用千槍管、炮管等軍用裝備的制造,之后迅速被擴展到航空航天、汽車制造、模具制造、石油鉆采設備等領域。

深孔鉆削是深孔加工的基礎工藝,其所用鉆頭已經發展成熟。扁鉆和麻花鉆最早出現在十八世紀六十年代,這兩種鉆頭結構簡單,制造方便,切削液容易進入切削區域,但是存在嚴重的排屑問題。直到 20 世紀初期,槍鉆的研發,才真正解決了深孔鉆削排屑困難的問題,它將高壓切削液通過鉆桿內部空間送至切削區域,沖走切屑和大最切削熱,而且在鉆頭外徑上設計有導向塊,來提高孔的直線度。但是槍鉆是用的外排屑方式,切屑容易刮傷已加工表面,導致加工內孔表面質量較低,同時,鉆桿剛性較差,只能用千加工小孔。

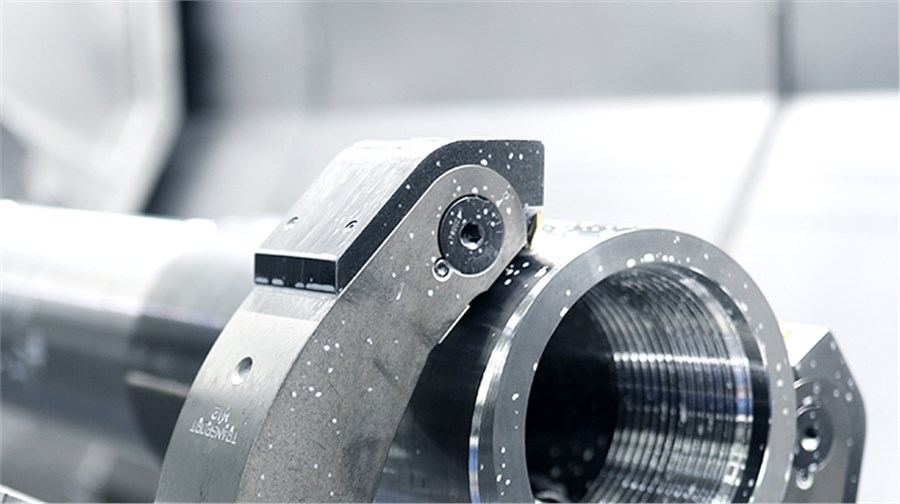

1942年BTA深孔鉆法問世,采用內排屑方式的 BTA 深孔鉆進一步改善了排屑條件,提高了鉆桿剛 性和孔的表面質量,可以鉆直徑較大的孔。20 世紀 60 年代初期,瑞典 Sandivk 公司首次將噴吸效應應用千深孔鉆削,發明了噴吸鉆法,該法對切削液采用推吸聯合作用,排屑能力極強。2 0 世紀 70 年代,日本冶金股份公司發明出 DF 單管噴吸鉆,將 BTA 鉆和噴吸鉆的優點集于一身,有效提高了加工精度和加工效率。到了20世紀80年代,中北大學的王峻等人在分析研究傳統深孔加工的基礎上,發明出 SIED (單管內排屑噴吸鉆)技術,解決了 DF 鉆的抽屑容器設計的缺陷,極大地改善了抽屑能力,并且優化了內排屑鉆頭結構,形成了自導向地采用單邊刃切削、單管內排屑噴吸鉆加工的深孔鉆削工具,這種鉆頭在不帶斷屑臺的情況下可以實現重磨,是當前非常先進的一種深孔加工技術。

上一篇:硬質合金軸套常見故障和維修方法

下一篇:煤礦采掘機械采用硬質合金截齒