高溫工況下閥門(mén)材料選用注意事項(xiàng)

2021-02-20

閥門(mén)是流體控制設(shè)備中最為關(guān)鍵的部分,發(fā)揮出了核心效用。在科技進(jìn)步下,我國(guó)各個(gè)領(lǐng)域都取得相應(yīng)突破,特別是汽車(chē)行業(yè),對(duì)高溫閥門(mén)的需求更大,對(duì)其要求也越高,

因此,近幾年,高溫閥門(mén)設(shè)計(jì)—直在持續(xù)創(chuàng)新中 。對(duì)千高溫閥門(mén)設(shè)計(jì)的重點(diǎn),業(yè)內(nèi)人士放在了既能滿足需求同時(shí)也能保障安全方面。

閥門(mén)是流體控制設(shè)備中最為關(guān)鍵的部分,發(fā)揮出了核心效用。在科技進(jìn)步下,我國(guó)各個(gè)領(lǐng)域都取得相應(yīng)突破,特別是汽車(chē)行業(yè),對(duì)高溫閥門(mén)的需求更大,對(duì)其要求也越高,

因此,近幾年,高溫閥門(mén)設(shè)計(jì)—直在持續(xù)創(chuàng)新中 。對(duì)千高溫閥門(mén)設(shè)計(jì)的重點(diǎn),業(yè)內(nèi)人士放在了既能滿足需求同時(shí)也能保障安全方面。

閥門(mén)是流體控制設(shè)備中最為關(guān)鍵的部分,發(fā)揮出了核心效用。在科技進(jìn)步下,我國(guó)各個(gè)領(lǐng)域都 取得相應(yīng)突破,特別是汽車(chē)行業(yè),對(duì)高溫閥門(mén)的需求更大,對(duì)其要求也越高,因此,近幾年,高溫閥門(mén)設(shè)計(jì)—直在持續(xù)創(chuàng)新中。對(duì)千高溫閥門(mén)設(shè)計(jì)的重點(diǎn),業(yè)內(nèi)人士放在了既能滿足需求同時(shí)也能 保障安全方面。

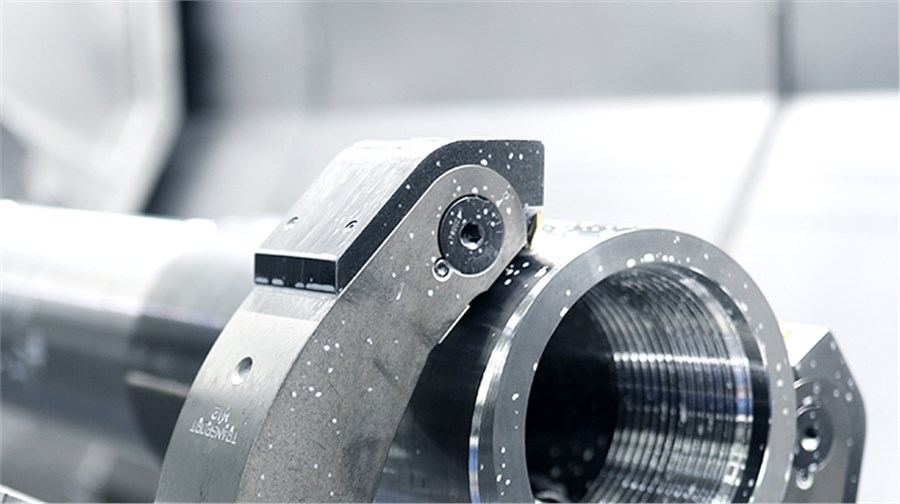

在高溫閥門(mén)設(shè)計(jì)工作中,首先要保證的就是合適材料。只有適合的材料才能保證 完全適應(yīng)高溫工作 ,并且— 定程度上延長(zhǎng)使用壽命。閥門(mén)在工作時(shí),溫 度會(huì)對(duì)其產(chǎn)生—定影響。所以,在設(shè)計(jì)閥門(mén)時(shí),要將溫度考慮進(jìn)去。當(dāng)溫度高于280°C時(shí),閥蓋結(jié)構(gòu)可運(yùn)用加長(zhǎng)低溫型的,由此確保填料在溫度較低的環(huán)境下工作,當(dāng)溫度高千350°C時(shí), 需要將運(yùn)動(dòng)部件的 空隙加大,從容保證密封副閥門(mén)硬度較高, 當(dāng)溫度高千450 °C時(shí),需要封焊密封環(huán),從而減少松動(dòng),避免發(fā)生泄漏。

高溫工況下、閥門(mén)在最高工作溫度和最高極限溫度下確定材料時(shí),應(yīng)注意所選材料以下幾個(gè)方面的性能:

a、 抗拉強(qiáng)度

b、 屈服極限

c、 蠕變和斷裂〔溫度≥800℉(427℃)〕

d、 高溫硬度

e、 沖擊強(qiáng)度

f、 高溫時(shí)效

在高溫條件下,材料屈服限,抗拉、抗壓強(qiáng)度降低。當(dāng)溫度在800℉(427℃)以上時(shí),蠕變和斷裂應(yīng)成為考慮材料破壞的主要因素。高溫下使用時(shí),閥內(nèi)件在負(fù)荷的作用下開(kāi)始產(chǎn)生彈性變形,然后隨時(shí)間的延長(zhǎng)繼續(xù)變形或產(chǎn)生蠕變。這時(shí)候材料產(chǎn)生塑性變形的應(yīng)力,要比給定溫度下的屈服應(yīng)力小。因此,在設(shè)計(jì)中,將應(yīng)力取低一些,可避免發(fā)生蠕變或減小蠕變,但這樣會(huì)造成零件重量體積過(guò)大又不經(jīng)濟(jì)。所以,設(shè)計(jì)者要知道在高溫下材料的蠕變率,選取合適的應(yīng)力,使材料總的蠕變?cè)谡J褂脡勖秶鷥?nèi)不擴(kuò)展成斷裂或允許其產(chǎn)生小變形而不影響可動(dòng)零件的正常使用。

高溫情況下,為避免閥芯、閥座表面擦傷和損壞,還要考慮材料的熱硬度,防止金屬硬度變化。還要考慮高溫時(shí)效對(duì)材料物理性能的影響,例如:韌性、晶粒的變化,當(dāng)使用溫度達(dá)到或超過(guò)熱處理溫度時(shí),會(huì)造成閥芯、閥座產(chǎn)生退火、硬度降低等問(wèn)題,為防止材料硬度發(fā)生變化,最高溫度極限的選擇必須在一個(gè)安全的范圍內(nèi)。

高溫下材料的抗氧化能力,也是一個(gè)非常重要參數(shù),在溫度循環(huán)變化中,所選用的材料應(yīng)不會(huì)發(fā)生材料表面重復(fù)氧化,產(chǎn)生氧化皮等問(wèn)題。

一般情況下,不銹鋼系、硬質(zhì)合金系及特種合金系的材料有較好的高溫穩(wěn)定性,可根據(jù)不同的高溫工況,選用合適的材料。