2021-01-15

在幾年前,燒結硬質合金的加工只能通過磨削和電腐蝕技術來實現。直到最近才認識到能夠以幾何形狀定義的切削刃進行經濟切削的加工。主要問題是硬質合金的高硬度和強度。

在幾年前,燒結硬質合金的加工只能通過磨削和電腐蝕技術來實現。直到最近才認識到能夠以幾何形狀定義的切削刃進行經濟切削的加工。主要問題是硬質合金的高硬度和強度。

燒結硬質合金主要由兩部分組成:碳化鎢和鈷。這些成分的百分比是決定硬質合金硬度和強度的重要指標。鈷的比例越低,則硬質合金基材越硬。同時,斷裂韌性降低。它變得更脆。

當選擇最合適的硬質合金牌號時,在后期應用中的預期負載是決定性的。另一個重要指標是所用碳化鎢晶粒的尺寸。

可以預料的是:可以對所有硬質合金基體進行幾何限定的切削刃加工。當然,切削參數和干預條件必須適應各自的情況。與其他材料一樣,使用壽命也隨硬度的增加而變化。只有最硬的切削材料才能將碳化鎢與鈷進行分離,并且不會立即或短時間磨損。但是,由于可以使用不同的金剛石切割材料,因此目前尚未最終回答這個問題。

以下內容適用于加工硬質合金:CVD涂層是迄今為止最合適的切削材料。除了最大硬度外,這種特殊的金剛石涂層(僅次于單晶金剛石)是加工中可用的最佳導熱體之一。在這一點上很重要的一點是,不要將CVD-D金剛石基材與金剛石涂層混淆。CVD將制造過程描述為“化學氣相沉積”,即氣相中金剛石的沉積。切削刃帶有涂層,金剛石涂層的厚度僅為1-25 μm。對于CVD-D組件,“ D”代表較厚的層,金剛石層至少為300 μm,有時為800 μm。

CVD-D處理的優勢

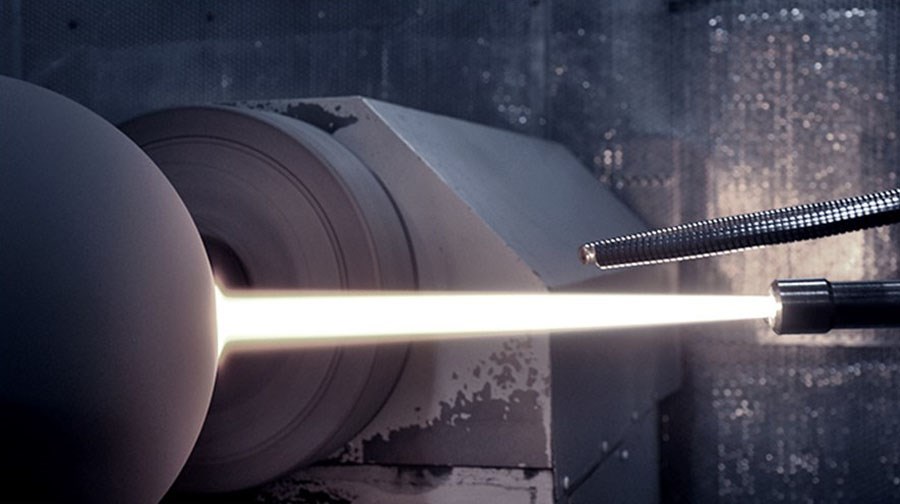

一個基本規則適用于所有加工操作,尤其是在鉆孔時:始終使用干燥的壓縮空氣,并且在鉆孔時,必須使用內部冷卻液供應。水冷潤滑(如乳液)由于存在引起熱沖擊的危險而不合適。切削硬質合金的優點通常是可以節省75%或更多的加工時間,可以在常規加工設備上完成復雜輪廓的完整機加工,無需或很少進行后加工,降低人員和機器成本,無需修整或磨銳磨料的優點。

新型DDHM系統

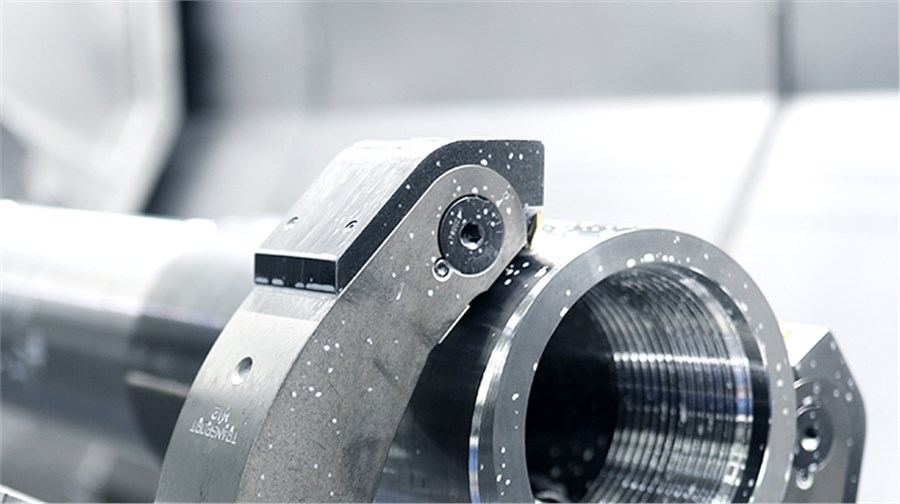

Horn的DDHM工具系統配有CVD金剛石,專為硬度高達3,000 HV的硬質合金和燒結陶瓷的鉆削工序設計。借助鉆孔系統,目前HORN逐步擴大其在燒結硬質合金加工中的產品組合。通過在傳統的銑削或車削中心上進行機加工,這些刀具替代了昂貴且漫長的磨削和腐蝕過程。另外,有可能節省客戶在設備上的大量投資。

DDHM系統特別針對刀具和模具制造領域的客戶,以有效處理由硬質合金制成的模具或壓模。此外,該工具系統在醫療技術,航空航天技術,汽車工業以及沖壓,鍛造和成型技術方面也具有明顯的優勢。金剛石刀具可以縮短生產時間,提高表面質量,降低總體成本,在制造過程中具有更大的靈活性以及更長的使用壽命。

鉆頭最大長徑比可達10倍。HORN的CVD-D鉆頭設計有兩個切削刃,直徑范圍為2 mm至10 mm。所有版本都有內部冷卻液供應。HORN提供CVD-D立銑刀,用于倒角和特殊加工,直徑為3 mm和6 mm,側面角為15、30和45度。3毫米變體有五個齒,而6毫米變體有六個齒。

由此可見,可以用幾何形狀定義的切削刃加工硬度最高為2200 HV的硬質合金和硬度最高為3000 HV的燒結陶瓷。對此最合適的切削材料是CVD-D。借助新的刀具應用,可以省去磨削和腐蝕之類的加工工序。硬質合金制作的模具替代現有的淬火鋼制作的模具,可以大大延長模具的使用壽命。目前市場上用到淬火鋼模具較多的領域是螺絲,鉚釘,金屬絲,罐和管的模具,鈑金成形技術,型材軋制,翻邊,沖孔,壓花模具,摩擦焊接,鍛造/錘子,鉗口,螺紋成形器,夾緊裝置,切削工具,磨損保護,切割和壓模碎紙機等。未來還有很大的發展空間和市場潛力!