2020-12-23

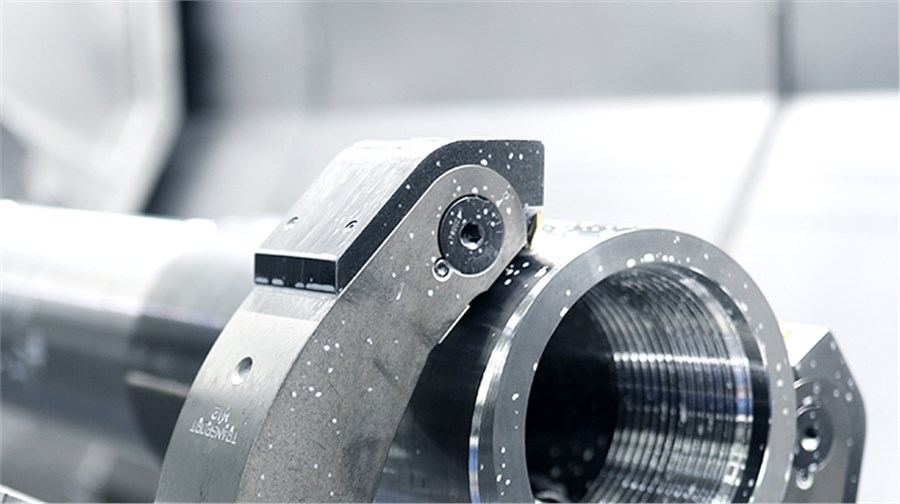

硬質合金輥環是高速線材軋機配套使用的重要部件,由碳化鎢、鈷、鎳和微量稀有金屬元素組成,具有高強度、高硬度和耐磨性較好的特點。其性能由粘結金屬的含量和碳化鎢顆粒大小決定。硬質合金輥環是鋼棒、線材軋制中消耗量比較大的重要部件,需求量不斷在提升。今天,西迪小編就來和大家聊聊在硬質合金輥環的加工制作方法,加工過程中有哪些需要注意哪些事項,讓其性能最佳、使其優勢得到最大的發揮。

硬質合金輥環是高速線材軋機配套使用的重要部件,由碳化鎢、鈷、鎳和微量稀有金屬元素組成,具有高強度、高硬度和耐磨性較好的特點。其性能由粘結金屬的含量和碳化鎢顆粒大小決定。硬質合金輥環是鋼棒、線材軋制中消耗量比較大的重要部件,需求量不斷在提升。今天,西迪小編就來和大家聊聊在硬質合金輥環的加工制作方法,加工過程中有哪些需要注意哪些事項,讓其性能最佳、使其優勢得到最大的發揮。

硬質合金輥環具有良好的綜合力學性能,其抗彎強度可達2200MPa以上,沖擊韌性可達(4~6)×106J/m2,洛氏硬度(HRA)可達78~90。硬質合金輥環材質組合優良、生產制作工藝合理,具有優異的抗熱疲勞、耐腐蝕性能;具有高強度、高韌性、高導熱、高抗彎強度、低磨損量、以及良好的熱硬性,使用壽命比一般的輥環要長得多。生產硬質合金輥環的方法有:熱壓、冷壓成型燒結和熱等靜壓三種。

我們先來看冷壓成型燒結的方法,硬質合金輥環冷壓成型燒結的生產工藝流程:鎢粉和WC混合-研磨-制粒-干燥-篩選顆粒-壓制成型-預燒-機加成型-燒結。

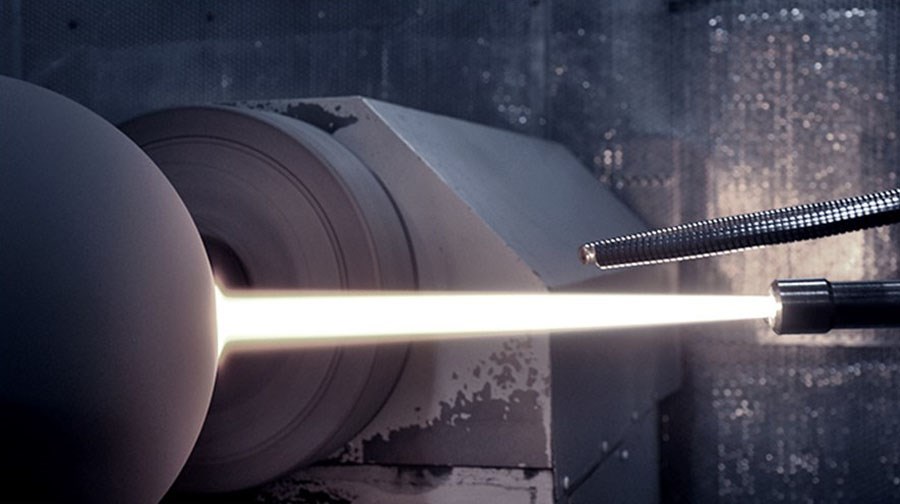

熱壓成型燒結的生產工藝流程:熱壓是壓制和燒結同時進行的過程,熱壓的制品密度高于冷壓的產品,且不易變形,性能好,是生產熱軋輥的重要的方法之一。

熱等靜壓生產工藝流程:輥環的HIP是將燒結后的軋輥裝進有高溫裝置的壓力容器,先將容器抽真空,然后用惰性氣體回填,如Ar氣。HIP的溫度一般為13500C,此溫度低于燒結溫度,以避免晶粒長大,但此溫度應高到足以使粘結金屬在氣體壓力下可以流動,在HIP過程中采用壓力接近1406 公斤/厘米2 ,在容器內由于氣體壓力在部件上各方向是均衡的,因此促進部件的致密化。采用熱等靜壓處理的硬質合金,其密度可以接近理論密度,可以改變合金輥環的密度和強度性能,得到品質更好的輥環材料。

西迪技術股份有限公司擁有一系列專業生產高精密加工設備和豐富的技術經驗,從原材料生產到零部件的精加工制造,可以滿足客戶要求。對于硬質合金輥環的加工擁有豐富的經驗,能按照客戶圖紙或者樣品尺寸精度要求定制加工。