2020-12-21

隨著鋼鐵行業的飛速發展,為了提高鋼材的產出率,提高軋機的利用率和生產效率,減少軋機的停機次數,硬質合金軋輥和輥環應運而生,被廣泛用于高速線材的軋制。硬質合金軋輥的出現雖然帶來了極大的便利,但由于其自身硬度極高,很難加工,如何在保證產品質量的前提下,提高生產效率和降低生產成本,是大部分硬質合金軋輥加工企業一直在思考的問題。今天西迪小編就著重給大家介紹一下硬質合金軋輥的加工方法以及如何選擇刀具材料加工硬質合金軋輥。

隨著鋼鐵行業的飛速發展,為了提高鋼材的產出率,提高軋機的利用率和生產效率,減少軋機的停機次數,硬質合金軋輥和輥環應運而生,被廣泛用于高速線材的軋制。硬質合金軋輥的出現雖然帶來了極大的便利,但由于其自身硬度極高,很難加工,如何在保證產品質量的前提下,提高生產效率和降低生產成本,是大部分硬質合金軋輥加工企業一直在思考的問題。今天西迪小編就著重給大家介紹一下硬質合金軋輥的加工方法以及如何選擇刀具材料加工硬質合金軋輥。

硬質合金材質軋輥雖然優于其他材質,但由于其硬度極高,很難加工,要想使硬質合金軋輥、更加廣泛應用于鋼鐵行業,首先要解決硬質合金軋輥的加工難題。

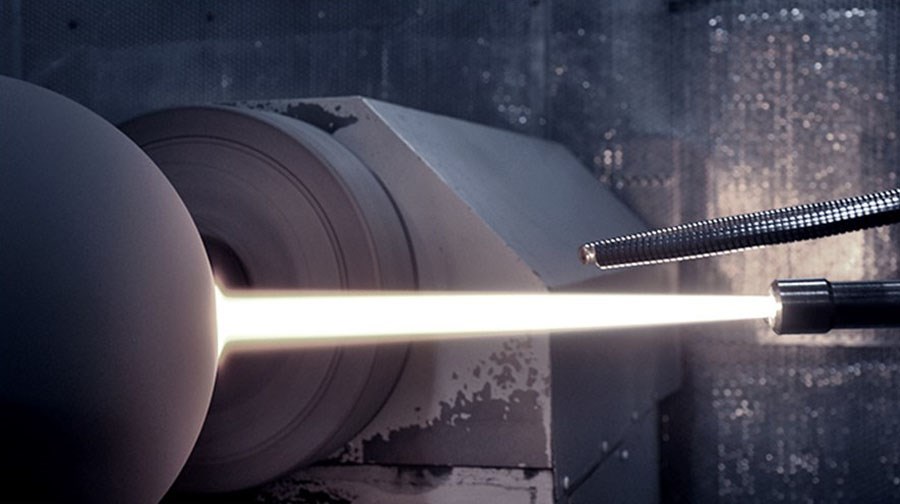

在早期,人們主要采用磨削工藝對硬質合金軋輥進行加工,但磨削的效率太低,影響生產效率,之后隨著刀具材料的不斷更新,經過刀具生產工程師多年的實踐和反復的試驗,最終研制出可以車代磨的刀具材質,采用車削代替粗磨工序,大大提高硬質合金軋輥的生產效率并降低生產成本。

車削硬質合金軋輥過程中,刀具自身硬度必須高于被加工工件的硬度,因此目前車削加工硬質合金軋輥的刀具材質主要以高硬度高耐熱非金屬粘合劑立方氮化硼和金剛石為主。針對硬質合金軋輥的加工,西迪技術股份有限公司有非常豐富的實戰經驗,可提供成套的硬質合金軋輥車削和磨削方案。

硬質合金軋輥加工方式及其刀具的選擇規律:

1、看硬度:硬度小于HRA90的硬質合金軋輥,可選擇HLCBN材質或BNK30材質刀具進行大余量車削,大余量車削硬質合金軋輥、刀具不碎裂、不燒傷。當硬質合金軋輥硬度大于HRA90時,已經超過了立方氮化硼刀具的可加工范圍,一般選擇CDW025材質金剛石刀具或采用樹脂結合劑金剛石砂輪進行磨削。一般硬度越高,材料越脆,硬質合金被切削時在切出邊緣“掉渣或崩缺”導致工件報廢,所以對于高硬度材料切削比較謹慎,要么提前做倒角加工,要么采用準確預留精磨余量加以規避。

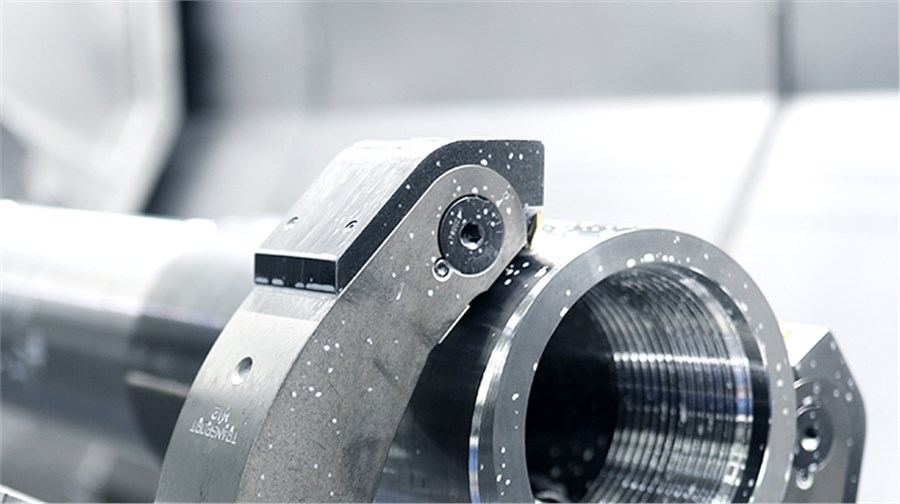

2、看加工余量和加工方式:如果是加工外表面或車R3以上的槽,且余量大時,一般先用HLCBN材質或BNK30材質粗加工,然后再用砂輪磨削(樹脂結合劑金剛石砂輪磨外圓或平面,軋輥孔型開槽等成型磨削一般采用電鍍或金屬結合劑金剛石砂輪);對于加工余量小的,要么用砂輪直接磨削,也可采用金剛石刀具進行仿形加工(如倒角工序和切槽等成型工序可選擇定制金剛石刀具);一般來講,切削替代磨削,能提高加工效率,而且切削方式的硬質合金切屑更容易回收;因為成型砂輪定制需要周期或者需要模具,但成型刀具非標定制相對來講,比較快,所以采用切削方式更有利于提高生產周期。

3、軋輥月牙槽刻肋加工時,采用CDW025金剛石雕銑刀(又稱為飛刀,旋銑刀)。

4、軋輥分新制和修磨,以上方式不僅適合硬質合金軋輥廠新制軋輥時參考,也可用作鋼廠修磨硬質合金軋輥使用。

在加工硬質合金軋輥時,可能會對刀具進行鈍化處理,所謂的鈍化處理就是為了解決刃磨后的刀具刃口微觀缺口的缺陷,使其鋒值減少或消除,達到圓滑平整,既鋒利堅固又耐用的目的。但鈍化處理不能太大,因為鈍化后刀具刃口接觸面變大,切削阻力也隨之增大,硬質合金軋輥屬于硬脆材料,容易造成崩塊,損傷工件。

西迪專注異形非標硬質合金零件生產及加工,對硬質合金軋輥的加工有豐富且成熟的生產經驗,擁有高超的毛坯成型及精密加工能力,擁有高精密光學曲線磨、蔡司三坐標檢測等設備,加工及驗收均能高標準完成更精密尺寸及輪廓曲線的零件。